行业前沿

更多

行业前沿/ news

一文了解湿法超细粉碎工艺的特点及其应用!

发布时间:2020-03-02

来源:TGM 浏览:次

与干法超细粉碎相比,由于水本身具有一定程度的助磨作用,加之湿法粉碎时粉料容易分散,而且水的密度比空气的密度大有利于精细分级,因此湿法超细粉碎工艺具有粉碎作业效率高、产品粒度细、粒度分布窄等特点。

因此,单就超细粉碎作业而言,湿法加工较干法加工的效率高、单位产品的能耗低。除了胶体磨、高压射流磨外,非金属矿湿法超细粉碎大多采用搅拌磨、砂磨机等介质研磨类超细粉碎设备。

由于胶体磨和高压射流磨工艺配置较简单,以下重点介绍搅拌磨、砂磨机等介质研磨类超细粉碎工艺。

搅拌磨超细粉碎工艺

湿式搅拌磨超细粉碎工艺主要由湿式搅拌磨及其相应的储浆罐组成。原料(干粉)经调浆桶添加水和分散剂调成一定浓度或固液比的浆料后给入储浆罐,通过储浆罐泵入搅拌磨中进行研磨。研磨段数依给料粒度和对产品细度的要求而定。

在实际中,可选用1台搅拌磨(一段研磨),也可以采用2台、3台或多台搅拌磨串联研磨。研磨后的料浆进入储浆罐并经磁选机除去铁质污染及含铁杂质后进行浓缩。如果该生产线建在靠近用户较近的地点,可直接通过管道或料罐送给用户;如果较远,则将浓缩后的浆料再进行干燥脱水,然后进行解聚(干燥过程中产生的颗粒团聚体)和包装。

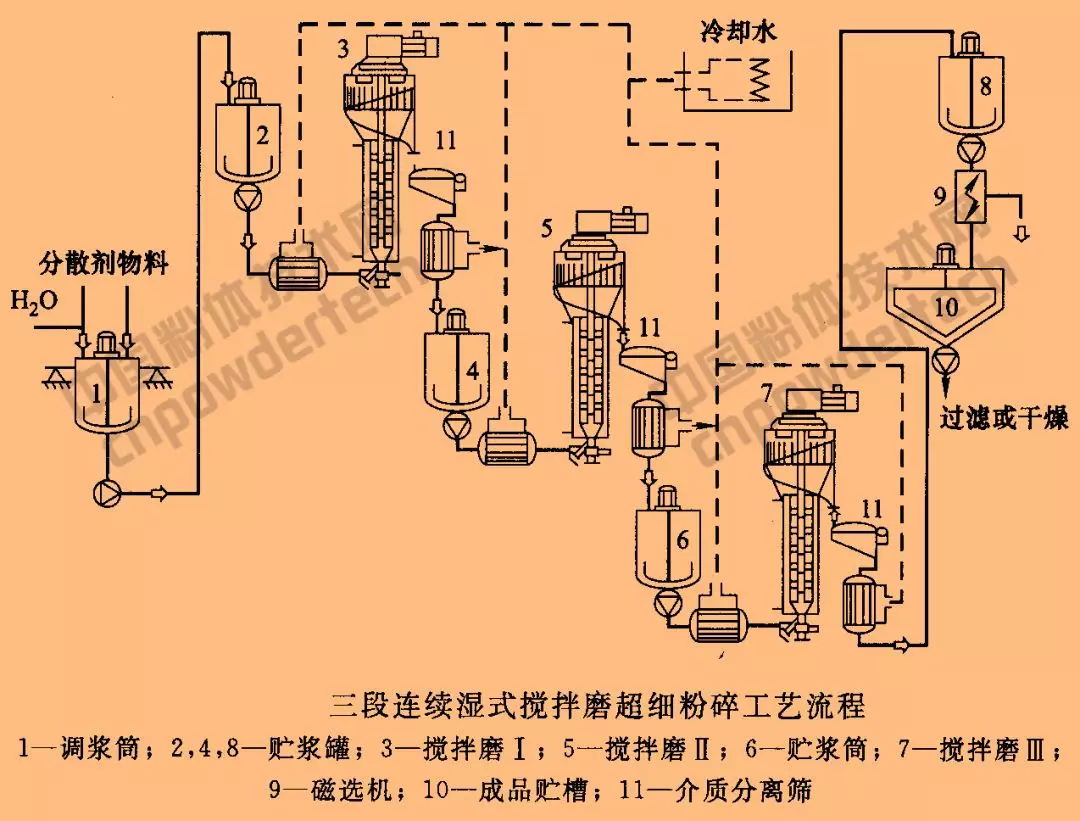

△上图是较典型的三段连续式搅拌磨重质碳酸钙超细粉碎工艺流程,主要由三级湿式搅拌磨或研磨剥片机及相应的贮罐和泵组成。原料经调浆筒1添加水和分散剂调成一定浓度或固液比的浆料后给入贮浆罐2,通过贮浆罐2泵入搅拌磨I 3中进行研磨。经搅拌磨工研磨后的料浆分离研磨介质后给入贮浆罐4,通过贮浆罐4泵入搅拌磨II 5中进行第二次(段)研磨;经第二次研磨后的料浆经分离研磨介质后进入贮浆筒6,然后泵入搅拌磨III 7中进行第三次(段)研磨;经第三次研磨后的料浆进入贮浆罐8,并用磁选机除去铁质污染及含铁杂质。如果该生产线建在靠近用户或离用户较近的地点,可直接用管道或料罐送给用户。如果较远,则将料浆进行脱水,然后进行打散和包装。

影响湿式搅拌磨超细粉碎的主要工艺因素有原料的粒度大小及分布.、介质的密度、直径及填充量;搅拌磨的转速或线速度;物料在搅拌磨中的停留时间;料浆浓度及助磨剂或分散剂的品种和用量等。

(1)介质的密度、直径及填充量

介质的密度及粒径影响产品的粒度及磨机的能量利用率。研究表明,用搅拌磨研磨滑石时,密度大的氧化锆球(6.31g/cm3)比密度小的玻璃球(2.5g/cm3)的粉碎效率高,同时,直径小的玻璃球(3mm)较直径大的玻璃球(5mm)的研磨效果好。但是,在一定的产品细度要求下,最佳的介质密度和介质直径与被磨物料种类及给料粒径、浆料浓度、磨机转速等有关。

介质的填充量大小对产品细度和产量均有影响。在一定的范围内和一定的物料通过量前提下,适当增加填充量可增加研磨强度、增加产量和细度。但介质填充量太大时,能耗增加、能量利用率下降。

(2)磨机转速

磨机的转速或搅拌速度对于产品细度、产量以及能量利用率有较大影响。对卧式搅拌磨的试验表明,提高搅拌速度,细粒级产量增大。

较高的转速提高了产品中细粒级物料的比例。但是从能量利用的角度来考察,并非转速越高越好,研究显示,磨机的输入功率随磨机转速的提高而增大,过高的转速导致能量利用率下降。在相对较低的速度下能量利用率较高。

因此,搅拌磨的搅拌速度不宜过高。但是,在连续粉碎工艺下,过低的搅拌速度容易使部分物料未受到足够研磨粉碎作用即被排出,使产品的粒度分布趋粗。

(3)物料在磨机中的停留时间

在设备及其他工艺条件一定时,物料在磨机内的停留时间对于产品细度和产量有重大影响。为了确保一定的产品细度,必须确保一定的停留时间。停留时间与浆料的浓度(或固液比)、给料速度、磨机转速、磨机筒体高度(立式)或长度(卧式)以及物料的分散程度等有关。

一般来说,物料在磨机内的停留时间越长,产品粒度越细,但产量越低;反之,粒度趋粗,产量增大。

(4)料浆浓度

在搅拌磨超细粉碎过程中,料浆浓度是一个很重要的工艺参数或影响超细粉碎效果和能量利用率的因素。

适当增大料浆浓度,有助于提高-10μm粒级物料的数量和提高能量利用率。但是,随着料浆浓度的增大,系统的黏度增大,料浆的流动性恶化。被磨物料易于粘附于介质表面从而减弱介质对物料的研磨和冲击作用。因此,过高的料浆浓度往往导致粉碎效率和能量利用降低、产品粒度变粗或产量下降。

最佳的料浆浓度与介质密度、直径、要求的产品细度,助磨剂以及物料种类和给料粒度等有关。可参照同类物料的工业生产实例或通过试验选定。

第四期矿物精细加工技术暨在高性能涂料中的应用高级研修班

(5)助磨剂或分散剂

助磨剂或分散剂主要通过降低颗粒物料的强度、降低料浆的黏度、提高物料分散性和促进料浆的流动性来影响或提高产品细度、产量或降低单位产品能耗。

一般来说,只有料浆浓度达到较高值后使用分散剂才有明显的效果。即通过添加分散剂或助磨剂可以提高湿式搅拌磨超细粉碎时的料浆浓度。

砂磨机超细粉碎工艺

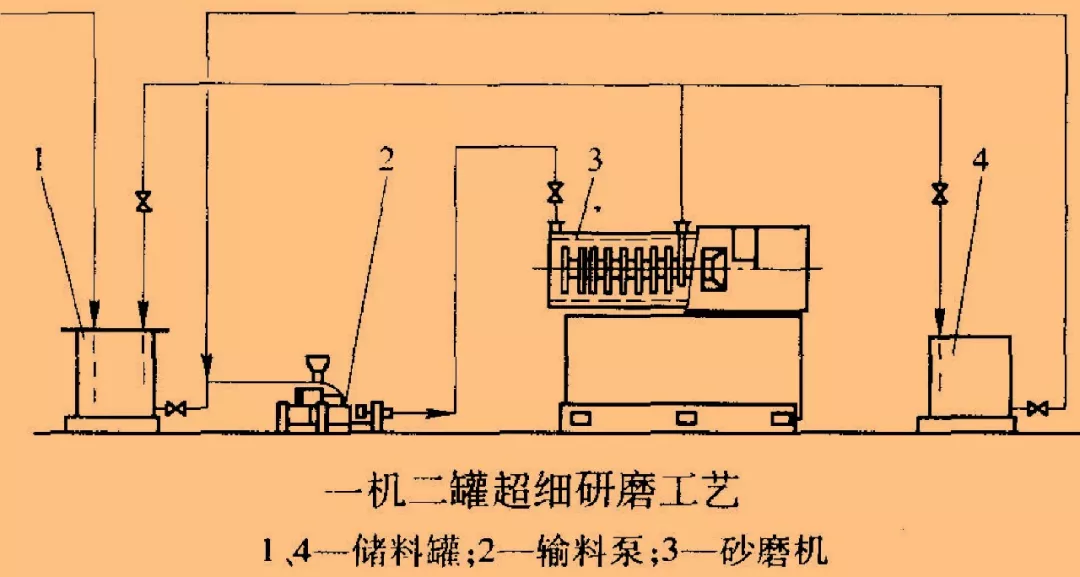

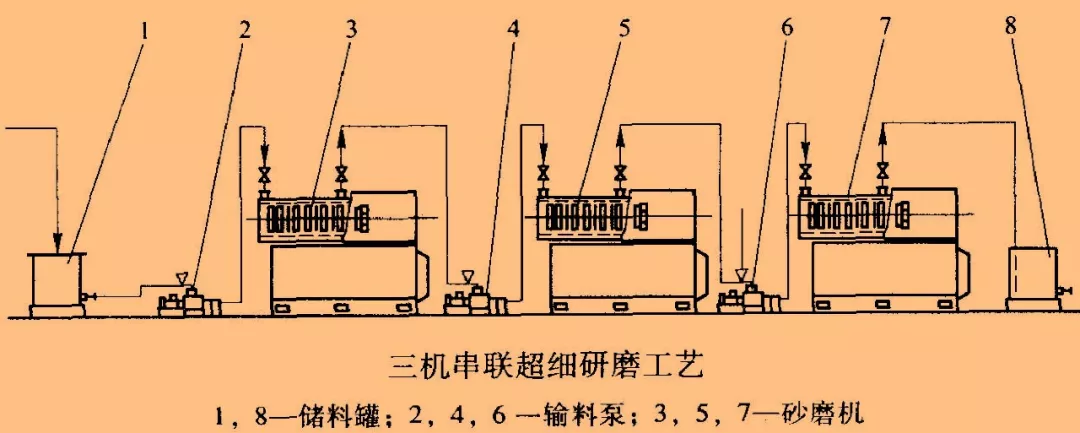

砂磨机主要用于湿式研磨。以卧式砂磨机为例,其研磨工艺过程一般包括:配浆-分散(前处理)-研磨-筛析等。根据串联的卧式砂磨机可分为一机一罐、一机二罐、多机(3台以上砂磨机)串联的超细研磨工艺流程。

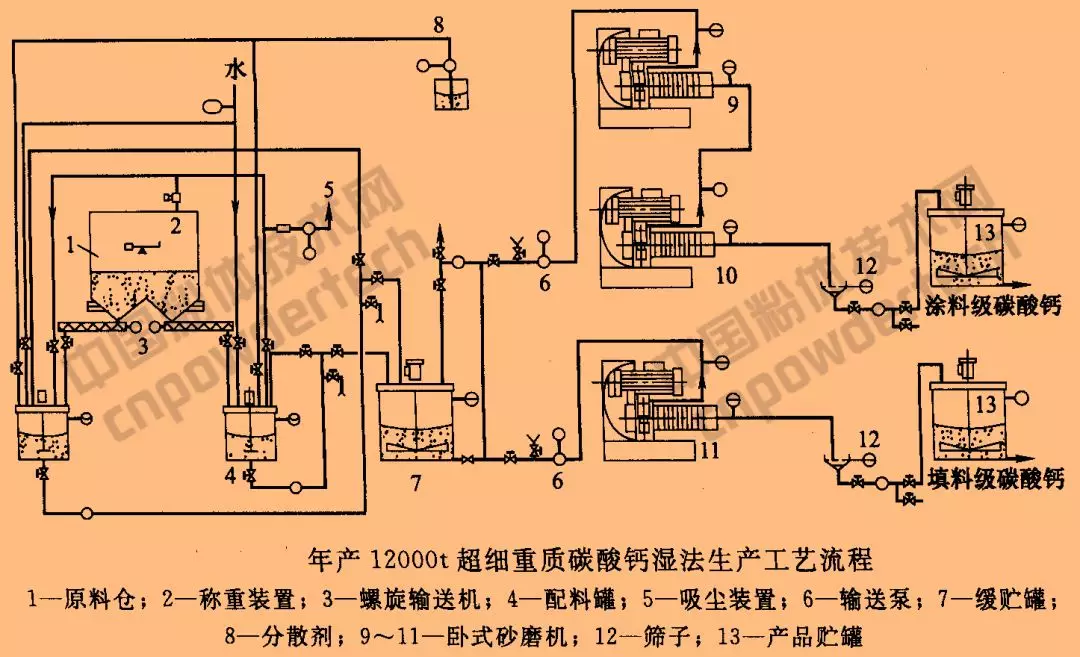

△上图为我公司某客户厂年产12000吨造纸涂料和填料级超细重质碳酸钙工艺流程图,主要由配料、中间缓贮、卧式砂磨机、分离筛等部分组成。其中砂磨机的筒体容积1000L。给料粒度为d97≤45μm(或全部小于70μm)。产品细度为:涂料级d90≤2μm;填料级d97≤4μm(d60≤2μm)。研磨介质尺寸为:I级研磨1.0-1.6mm;II级研磨0.8-1.2mm。

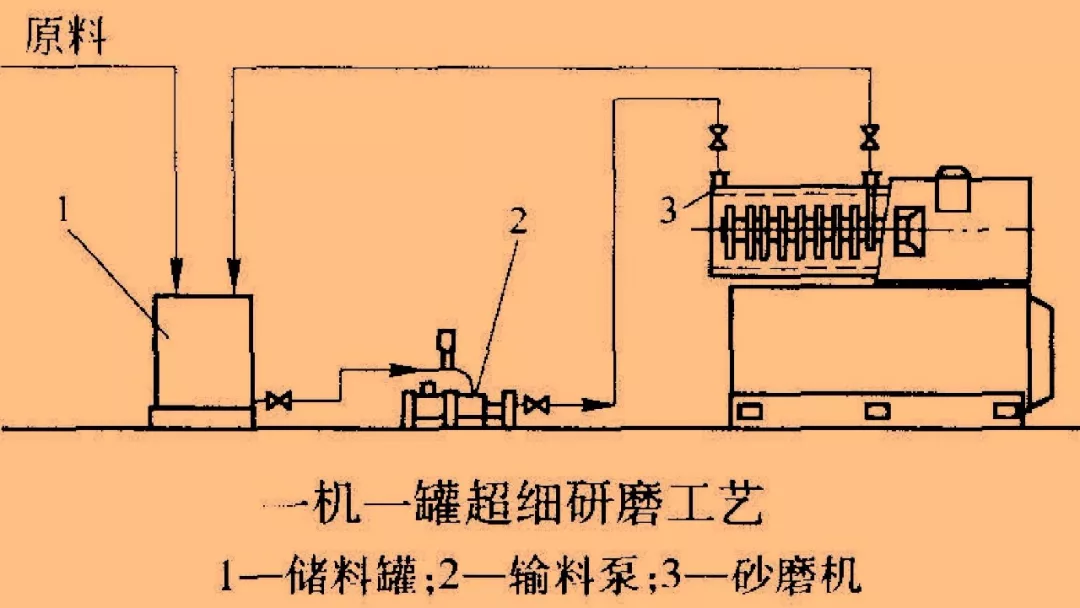

(1)一机一罐工艺流程

料浆在1台砂磨机、1只储料罐内循环研磨,直至产品细度达到要求为止。此工艺过程简单、设备少、占地面积小、操作方法简单。

但因被研磨的浆料回流到储料罐内容易同原浆料混合,以及存在“死角”导致研磨的成品粒度不均匀,所以仅适合对产品粒度分布要求不严格的场合。

(2)一机二罐工艺流程

料浆在1台砂磨机、2只储料罐内进行循环研磨。此工艺虽比一机一罐工艺复杂些,但循环研磨层次清楚,产品粒度均匀。

(3)三机串联工艺

利用3台密闭式砂磨机和2只储料罐串联连续研磨的超细粉碎工艺流程。在该工艺中,所串联的3台砂磨机分别采用不同的转速和研磨介质。从第一台开始逐渐减小,排料粒径越来越细。

三机串联工艺可以缩短研磨时间,提高研磨效率;研磨产品粒度细而且均匀。但设备较多,占地面积较大。

工艺设计与设备选型原则

(1)满足涉及产品纲领(产品质量和数量)

这是工艺设计与设备选型首先要遵循的一条原则。产品纲领包括数量(年产量)和规格(质量),产品的质量要求包括产品细度(粒度大小和粒度分布)、颗粒形状、表面性质和纯度等。

(2)节省投资

投资额直接影响工厂将来的经济效益。因此,在满足前述设计产品纲领的前提下,应尽可能地节省投资。对于工艺设计来说,设备投资是投资额的主耍构成部分。因此,要在满足产品纲领及综合性能指标比较的基础上选择投资较省的工艺没备。

(3)降低能耗

能耗是超细粉体加工厂最主要的生产成本构成之一,直接影响未来产品的市场竞争力和企业的经济效益。因此,在确保产品纲领和投资、效益综合分析及比较的基础上要选择高效低能耗的设备并尽可能地简化工艺流程,以减少整条生产线的总装机容量(总装机功率),降低单位产品能耗。

(4)减少磨耗

超细粉体加上中,粉碎、分级设备的磨耗和研磨介质消耗是不可避免的。这些磨耗不仅要增加生产成本,而且污染物料,导致被粉碎物料的纯度下降,影响最终粉体产品的质量。因此,在超细粉碎工艺设计和设备选型中一定要注意尽量减少磨耗和研磨介质消耗。

(5)满足环保法规

环境保护法规和标准是强制性的,如大气污染防治法、水污染防治法、噪声污染防治法等。因此、在超细粉碎工艺设计和设备选型中一定要有环境保护措施,否则唯一的下场就是关停。

(6)满足劳动安全和卫生法规要求

劳动安全和卫生法规,如建筑设计防火规范和防雷规范、工业企业设计卫生标准和采光设计标准、采暖通风和空气调节设计规范等也是强制性的,因此,在超细粉碎工艺设计和设备选型中一定要同时考虑。

上一篇:环保水性涂料的高效分散技术与设备

下一篇:固态电池生产与砂磨机

下一篇:固态电池生产与砂磨机